Casi todos los desarrolladores se enfrentan a la necesidad de instalar pisos de concreto de alta calidad que puedan soportar cargas significativas de impacto y abrasión y garantizar la durabilidad del diseño en cualquier condición operativa. La lechada de la regla es uno de los elementos más importantes del proceso tecnológico, capaz de fortalecer la capa superior de concreto a los valores requeridos y darle la apariencia deseada.

¿Por qué se requiere lechada de hormigón?

El vertido del piso de concreto se divide en varias operaciones tecnológicas, cuya ejecución precisa garantiza al desarrollador la alta calidad del revestimiento resultante, independientemente de si estos trabajos se realizan utilizando mecanismos de construcción en grandes áreas o con sus propias manos en pequeños volúmenes. .

Supondremos que la capa necesaria de hormigón del grado requerido se aplica a una base bien preparada. Ahora, con la ayuda de varias reglas manuales o una máquina niveladora vibratoria, la capa de concreto se distribuye uniformemente sobre la superficie del piso. En este momento, las partículas más pesadas de piedra triturada y arena tienden a hundirse en las capas inferiores de hormigón, expulsando partículas más pequeñas de arena y lechada de cemento a la superficie, lo que reduce las características de resistencia de la solera de hormigón acabada. En lugar de humedad seca, quedan huecos e irregularidades, dando a la superficie una apariencia poco atractiva.

Además de las capas externas, se forman microhuecos en la capa superior de hormigón, que reducen la fuerza de adhesión de las partículas de relleno entre sí y, como resultado, conducen a la deslaminación de las capas superiores desde la base durante la operación con la formación. de baches suficientemente profundos. Como resultado, un piso de concreto requerirá costosas trabajo de reparación, que en la mayoría de los casos no brindan una restauración completa de la uniformidad y resistencia del recubrimiento.

Para nivelar estas deficiencias, se realiza una operación tecnológica compleja que requiere trabajadores altamente calificados: lechada de la superficie del piso de concreto con la posibilidad de usar componentes de endurecimiento adicionales.

La operación tecnológica de lechada permite una compactación forzada adicional de las capas superiores de hormigón, lo que tiene un efecto positivo en la resistencia y la resistencia al desgaste del revestimiento. Como aditivos de endurecimiento, se utilizan mezclas de lechada especiales llamadas troppings.

Operaciones de inyección de hormigón

La lechada de una regla de hormigón se divide en varias operaciones tecnológicas:

- Lechada rugosa, durante la cual se extrae la lechada de cemento y se compacta previamente la capa superior de hormigón;

- lechada de lechada de acabado;

- Tratamiento superficial con un polímero líquido que sella los poros más pequeños;

- Corte de juntas de dilatación.

Puede intentar hacer todas estas operaciones (ver video) con sus propias manos, pero solo el personal calificado puede determinar correctamente el inicio y el final de cada operación tecnológica.

Equipo necesario

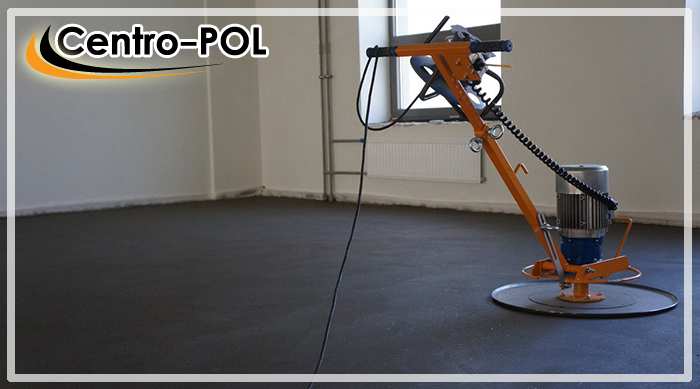

Para llevar a cabo la lechada de alta calidad del piso de concreto, se utilizan máquinas y mecanismos de construcción especiales:

- fratasadoras de discos rotativos con accionamiento eléctrico o gasolina;

- Unidades rotativas con palas, llamadas helicópteros por el parecido exterior del mecanismo de trabajo con las palas de la hélice;

- Máquinas manuales o automáticas para la aplicación uniforme de mezclas de endurecimiento sobre la superficie de una solera de hormigón semiseco;

- Espátulas metálicas para eliminar posibles defectos, comprobar la calidad de los rejuntados y realizar el escariado manual en la unión con pilares y estructuras de muros, donde no es posible el uso de mecanismos.

Las paletas son de uno o dos rotores, por regla general, le permiten trabajar tanto con el disco como con las cuchillas después de ajustes simples, lo que le permite usar una unidad para realizar todas las operaciones tecnológicas.

Las diferencias en las características de la operación del helicóptero se muestran en el video, donde se ve claramente que el movimiento de la unidad a lo largo de la superficie del piso puede variar según el ángulo de la manija de control o la posición de las palancas de control de los gemelos. unidad de rotor En ambos casos, se requiere personal altamente calificado para realizar un trabajo de alta calidad y seguridad. Al tener algunas habilidades para trabajar con paletas, puede hacer la lechada con sus propias manos utilizando máquinas de un solo rotor con un disco de no más de 600 mm.

En áreas de aproximadamente 20-25 m2. m Puede enlechar con sus propias manos sin el uso de mecanismos con una calidad de superficie promedio aceptable para pisos en un garaje, cuarto de servicio o solera para colocar materiales de acabado de baldosas.

lechada rugosa

La lechada áspera del piso inundado comienza después de que la solera de hormigón ha ganado la resistencia inicial y el exceso de humedad que se ha acumulado en su superficie después del tratamiento de vibración se ha secado. Dependiendo de la calidad del hormigón, la superficie subyacente y la temperatura del aire exterior, la pausa tecnológica entre el nivelado y el rejuntado puede ser de 1 a 15 horas. Durante este tiempo, el hormigón se "agarra" y adquiere fuerza, por lo que una persona que pisa la superficie, con un peso de 65-80 kg, deja un rastro de 2-3 mm de profundidad. En este caso, la mayor parte de la superficie debe estar semiseca con la posible presencia de charcos de agua, y la lechada de cemento debe ser fácilmente desplazada cuando la llana se mueve sin presión.

La lechada gruesa se realiza en dos pasadas en una dirección perpendicular entre sí utilizando un disco de lechada. Al realizar el trabajo, debe tenerse en cuenta que las partes de la regla adyacentes a las paredes o columnas se endurecen más rápido. El rejuntado de juntas se realiza con llana de canto. El trabajo debe realizarse rápidamente para mantener la superficie semiseca para proporcionar suficiente humedad para mojar la mezcla cementosa de refuerzo.

Usando una máquina especial, similar a una pequeña sembradora, que consta de una tolva de mezcla, un tornillo sinfín de aflojamiento y un dispositivo dosificador, la mezcla de refuerzo se aplica uniformemente. Cuando se usa el agregado, el tropping se aplica uniformemente a la superficie, lo que logra una alta calidad del recubrimiento resultante. Cuando se realizan trabajos de bricolaje en áreas pequeñas, se puede aplicar tropping con un tamiz adecuado, distribuyendo uniformemente la mezcla sobre la superficie.

Después de la distribución del tropping, se realiza una segunda lechada rugosa utilizando un disco de lechada. La señal para el inicio del trabajo es la impregnación de la mezcla de endurecimiento con la humedad extraída del hormigón con el oscurecimiento del material derramado. ¿Por qué es importante no secar demasiado el hormigón para que la superficie quede semiseca?

¡Importante! ¡El mapa tecnológico y las instrucciones del fabricante de las mezclas de endurecimiento establecen expresamente que está prohibido verter agua sobre el tropping aplicado al hormigón semiseco!

lechada de acabado

![]()

La lechada final de la regla, como se muestra en el video de arriba, se lleva a cabo con un helicóptero con palas de metal instaladas, lo que proporciona una compactación óptima de la superficie sin destruir la capa superior de hormigón.

El ángulo de las cuchillas aumenta de 5 a 10 mm durante la primera y segunda pasada a 20 a 25 mm en las siguientes dos o tres pasadas. Gradualmente, la velocidad de lechada aumenta.

Cabe señalar que es imposible terminar cualitativamente la superficie con sus propias manos con una herramienta manual, por lo que es obligatorio el uso de llanas. El hormigón frotado cualitativamente es una superficie plana, lisa, casi brillante, como se muestra en el video de arriba.

Procesamiento adicional

Para una protección adicional contra la humedad de la superficie del piso, se aplican compuestos especiales de impregnación de polímeros a la superficie de concreto. La impregnación obstruye los poros más pequeños, une las partículas microscópicas de la capa superior, que protege el concreto del polvo y los líquidos agresivos derramados accidentalmente. La impregnación se realiza fácilmente con sus propias manos con un rodillo o cepillo de terciopelo, como se muestra en el video.

Después de realizar todas las operaciones tecnológicas enumeradas, solo queda cortar las juntas de expansión y sellarlas con materiales de sellado especiales. El piso de concreto de alta calidad, capaz de soportar cargas significativas, está listo para usar.

Requerimientos generales

La instalación de un nuevo suelo de hormigón incluye el siguiente conjunto de obras:

Nivelación de bases

Nivelación de bases con niveles ópticos y láser. El propósito de esta operación es determinar el relieve de la base, la marca cero, el nivel de la superficie del piso, el cálculo de la pendiente (si es necesario, su dispositivo).

preparación de la fundación

La colocación de pisos se puede realizar tanto sobre una base de suelo como sobre una base de hormigón existente. Los pisos también se pueden colocar sobre otros tipos de subsuelos, pero se deben realizar ciertos cálculos para verificar que el subsuelo existente cumpla con los requisitos para un subsuelo debajo de un piso de concreto.

Al colocar un piso de concreto sobre una base de tierra, primero es necesario compactar bien la tierra en la base para evitar que se agriete más el piso debido al hundimiento de la base.

Después del apisonamiento, se coloca un colchón de arena en el suelo. Su espesor puede ser diferente según los tipos de suelos base, el grado de congelación, la altura de la elevación de las aguas subterráneas, etc. Básicamente, el espesor del colchón de arena oscila entre 0,5 y 1 m. El colchón de arena también debe compactarse.

Al colocar un piso sobre una base de concreto existente, se debe hacer una preparación cuidadosa de la base. Si hay grietas, deben expandirse y rellenarse con un compuesto de reparación que consiste en un polímero o una mezcla de cemento y arena sobre cemento de tensión.

Las áreas de la base de hormigón que no puedan repararse deben desmantelarse por completo y colocarse hormigón nuevo.

Los desniveles presentes en determinados tramos de la base se eliminan mediante una fresadora. El polvo resultante se elimina con aspiradoras industriales.

En el caso de que las diferencias de altura sobre la antigua base de hormigón superen los 3-5 cm, se deberá nivelar con una zapata de hormigón.

dispositivo de impermeabilización

Después de compactar el colchón de arena, o de lijar y quitar el polvo de la vieja base de hormigón, se coloca la impermeabilización. En la mayoría de los casos, está hecho de materiales impermeabilizantes bituminosos laminados o membranas poliméricas.

Si no hay humedad en el suelo, o su succión para la estructura del piso no es crítica, es suficiente para hacer una capa subyacente de película de polietileno.

Instalación de encofrado

En objetos con áreas grandes, la instalación de una regla de piso de concreto se realiza mediante "tarjetas", rectángulos de cierto tamaño. El tamaño del "mapa" está determinado por el área del piso colocado durante el turno de trabajo, es decir actuación. El encofrado se instala a lo largo del perímetro del mapa.

Las guías de la regla vibratoria se pueden utilizar como encofrado. La línea de encofrado, si es posible, debe coincidir con el patrón de las juntas de dilatación, ya que en la mayoría de los casos se trata de la unión del hormigón ya fraguado y recién colocado.

Colocación de barras de refuerzo

como refuerzo en pisos de concreto la malla vial de refuerzo más utilizada clase B-I varillas con un diámetro de 5 mm con un tamaño de celda de 150X150 mm, o 100X100 mm. En los casos en que el suelo esté expuesto a cargas elevadas (camiones de varias toneladas, cargadores, apiladores, etc.), es recomendable utilizar una jaula de refuerzo en lugar de una malla vial o junto con ella. La jaula de refuerzo, por regla general, se teje en su lugar a partir de barras de refuerzo con un diámetro de 8 a 16 mm. En los mismos casos, cuando sobre el piso actúan altas cargas dinámicas (caída de equipos pesados, productos, etc.), las fibras de acero pueden utilizarse como refuerzo para aumentar la resistencia al impacto y la resistencia del hormigón a la flexión durante la flexión.

Colocación de hormigón

Después de instalar el encofrado y colocar el refuerzo, se coloca la mezcla de hormigón. La entrega de la mezcla de concreto a la instalación se realiza en camiones mezcladores desde la planta de concreto premezclado más cercana capaz de producir una mezcla de concreto de la calidad adecuada. Normalmente, la mezcla de hormigón colocada en la solera tiene una movilidad P2, que corresponde a un calado de cono de 6 a 10 cm, pero en algunos casos se pueden utilizar mezclas para suelos con otra movilidad. Depende del método de colocación y de la intensidad de compactación.

Si el camión hormigonera puede circular cerca del lugar de colocación, la mezcla de hormigón se descarga directamente sobre la base preparada. Si el trabajo no se lleva a cabo en el primer piso, o en los casos en que el camión hormigonera no puede llegar al lugar de la instalación, se utiliza una bomba de hormigón.

![]()

Tratamiento vibromecánico y nivelación del hormigón.

La colocación y nivelación de la mezcla de concreto se puede hacer de dos maneras: usando una regla vibratoria a lo largo de las guías; utilizando la regla de la baliza.

Al colocar y nivelar la mezcla de hormigón con una regla vibratoria, primero debe instalar las guías debajo de la regla vibratoria en el nivel cero y colocarlas cuidadosamente en el horizonte. En el proceso de trabajo, debe asegurarse de que las guías no se derriben. Después de eso, se monta un vibroriel en las guías.

La mezcla de hormigón se vierte sobre la base preparada y se nivela de tal manera que su parte superior quede ligeramente más alta que el nivel de la regla vibratoria (esto depende del grado de compactación de la mezcla de hormigón por la regla vibratoria). Después de que el riel vibratorio se tira a lo largo de las guías. La mezcla de hormigón bajo la acción de la vibración se asienta al nivel deseado y se nivela. Al mismo tiempo, es necesario asegurarse de que la regla vibratoria se deslice constantemente sobre la superficie del hormigón. En aquellos lugares donde la mezcla de concreto se asienta por debajo del nivel de la regla vibratoria, la mezcla de concreto se agrega con una pala en las cantidades requeridas.

Al colocar la mezcla de hormigón a lo largo de los "faros", se instala un nivel en la base y se selecciona arbitrariamente un cierto nivel. Luego, se aplica un riel a la columna, en la que hay una marca de nivel de piso cero, de modo que su parte inferior coincida con esta marca. Se coloca un riesgo en el riel, correspondiente a un nivel elegido arbitrariamente con la ayuda de un nivel.

Se vierte una mezcla de concreto sobre la base hasta aproximadamente la mitad del nivel requerido, y se hacen montículos de baliza en incrementos de aproximadamente 2 m. Se instala un riel con un riesgo en cada uno de los montículos. El riesgo se combina con el nivel establecido en el nivel. Después de eso, la parte superior del montículo se ajusta a lo largo de la parte inferior del riel. Así, en el área del piso, se obtienen guías-"balizas" colocadas en el nivel cero con un paso de 2 m El espacio entre las balizas se vierte con una mezcla de hormigón. Lo compactan con la ayuda de vibradores profundos y lo nivelan con la regla al ras con las puntas de los "faros".

Aplicación de topping y rejuntado de la superficie con máquinas de disco-cuchilla en 1 tiempo

Después de que se completa el proceso de colocación, compactación y nivelación de la mezcla de hormigón, se trata la superficie de hormigón. Para estos fines, se utilizan paletas, los llamados "helicópteros".

Pero antes de comenzar a enlechar la superficie de concreto, debe tomar un descanso tecnológico para que el concreto pueda ganar resistencia inicial. Dependiendo de la humedad y la temperatura ambiente, esta pausa es de 3 a 7 horas. Durante este tiempo, el hormigón fragua de tal manera que un adulto, al pisar su superficie, deja una marca de 3-4 mm de profundidad. Durante este período, debe comenzar con la lechada aproximada de la superficie.

El concreto adyacente a estructuras, columnas, fosos, entradas y paredes debe tratarse primero, ya que se endurece más rápido en estos lugares que en el resto del área. La lechada de hormigón en estos lugares se lleva a cabo utilizando máquinas de alisado de bordes equipadas con un círculo que gira libremente. La lechada gruesa de la superficie del hormigón recién colocado se realiza con un disco o cuchillas flotantes.

Cuando se utiliza un endurecedor superficial seco (topping), se esparce cuidadosamente sobre la superficie de la solera, tratando de lograr un espesor de capa uniforme. El consumo de cobertura en la primera aplicación es de aproximadamente 2/3 del volumen total. Después de aplicar el acabado, se realiza el primer rejuntado de desbaste con una máquina alisadora de hormigón ("helicóptero"). La lechada se debe hacer tan pronto como el acabado haya absorbido la humedad del concreto (esto será visible por el oscurecimiento de la superficie). El rejuntado se debe realizar con disco o paletas flotantes.

Después de completar la primera lechada rugosa, el 1/3 restante de la cobertura debe agregarse inmediatamente para que tenga tiempo de absorber la humedad de la lechada antes de que el agua se evapore.

Después de que la mezcla esté saturada de humedad (esto será visible por el oscurecimiento de la superficie), proceda inmediatamente a la segunda lechada rugosa (igual que la descrita anteriormente).

El consumo de topping depende de especificaciones y cargas en el piso y es para:

|

|

Rejuntado de la superficie de hormigón con máquinas de disco-paleta por 2 veces

Durante la lechada áspera, la resistencia del concreto aumenta gradualmente. En el momento en que el pie de una persona deja una marca de aproximadamente 1 mm de profundidad, debe comenzar a terminar la lechada.

La lechada de acabado se lleva a cabo con las cuchillas de acabado de las paletas.

Impregnación de hormigón con compuesto desempolvante y endurecedor Ashford Formula

Impregnación Ashford Formula tiene una consistencia similar al agua. La impregnación se distribuye uniformemente sobre la superficie de la solera de hormigón con un rociador o cepillo, penetra en el hormigón de 3 a 4 mm y reacciona con sus componentes, uniéndolos a nivel químico.

Después de 40-45 min. después de la aplicación sobre la superficie del hormigón, se produce la gelificación de la impregnación. Se vierte con agua para disolver e impregnar aún más la regla.

La impregnación de la superficie del piso de concreto con Ashford Formula debe llevarse a cabo cuando el concreto haya adquirido la resistencia suficiente para soportar el tráfico peatonal ligero (generalmente al día siguiente de la colocación).

Limpieza y eliminación de residuos de impregnación Ashford Formula de la superficie del suelo

Los residuos de impregnación se eliminan de la superficie de la solera con agua, rasquetas y trapos.

corte de costura

Hay tres tipos principales de juntas de expansión en la regla:

- costuras aislantes;

- Costuras retráctiles;

- Costuras estructurales.

Costuras retráctiles necesario para evitar el agrietamiento caótico de la regla durante el proceso de endurecimiento. Le permiten crear planos de holgura rectos en hormigón. Como resultado, la regla da una grieta en una dirección determinada. Las juntas de contracción deben cortarse a lo largo de los ejes de las columnas y unirse con las esquinas de las juntas que corren a lo largo del perímetro de las columnas.

Los planos de piso formados por juntas de contracción deben ser lo más cuadrados posible. La longitud de la tarjeta no debe exceder el ancho en más de 1,5 veces. La regla general es que cuanto más pequeño es el mapa, menos posibilidades hay de que se rompa aleatoriamente.

El corte de las juntas de contracción se lleva a cabo después de completar el tratamiento de acabado de la superficie de hormigón. Por lo general, las costuras se cortan con tarjetas de 6x6 m en la misma secuencia en que se colocó el hormigón. Las costuras deben cortarse a una profundidad de 1/3 del grosor de la regla. Esto crea una zona floja en la solera y, durante la contracción, el hormigón se agrieta en esta zona, es decir, se agrieta direccionalmente, no al azar.

Costuras de construcción se organizan donde se ha completado el trabajo del día de colocación de hormigón. La forma del borde de la solera para una junta estructural generalmente se hace de acuerdo con el principio de una espina en una ranura; se pueden usar traviesas (listones) colocadas a través de la junta. Los listones deben instalarse en el centro de la profundidad de la regla en ángulo recto con la junta.

Las juntas estructurales funcionan como juntas de contracción: permiten pequeños movimientos horizontales, pero no verticales. Es deseable que la costura estructural coincida con la de contracción.

Relleno de juntas con sellador de poliuretano

Para facilitar la limpieza y soportar los bordes de la costura bajo cargas de tráfico, las costuras cortadas deben sellarse. El sellado le permite proteger la costura de la penetración de agua y medios agresivos, así como de la obstrucción.

El tipo de sellador depende de las cargas y condiciones de funcionamiento. Por ejemplo, en muchas plantas de procesamiento de alimentos, los pisos deben ser fáciles de limpiar y capaces de soportar el movimiento de camiones pesados. Los selladores para dichos pisos deben ser lo suficientemente duros para soportar los bordes de la junta y evitar que se astillen, y lo suficientemente dúctiles para resistir la fácil apertura y cierre de la junta. El sellador de juntas más adecuado es el PU-40 enfimastico.

Antes de sellar la junta, se debe limpiar de polvo y escombros soplando con un chorro de aire comprimido, limpieza mecánica con cepillo o utilizando un chorro de arena.

Producción de obras a temperaturas negativas

Para la realización de trabajos a temperaturas negativas, se proporcionan una serie de medidas:

- Arreglo de invernaderos con un área de 200-300 m2 con un marco de madera y una envolvente de construcción hecha de película reforzada y aislamiento. El número de invernaderos depende de la intensidad del trabajo;

- Calefacción de invernaderos con pistolas de calor. La temperatura del aire en la superficie de la regla no es inferior a +5 °С;

- Calentamiento eléctrico del hormigón en la solera.

Notas:

- Al instalar pisos con refuerzo disperso (fibra), antes de colocar la mezcla de concreto, es necesario dosificar la fibra directamente en el camión mezclador en la instalación a razón de 30-35 kg de fibra por 1 metro cúbico de mezcla de concreto y mezcla. durante 10-15 minutos. El resto de la tecnología es similar a la descrita anteriormente.

- Cuando se instalen pisos con solo impregnación de polímeros, el elemento relacionado con la aplicación de acabado se excluye de la tecnología anterior. El resto de la tecnología es similar a la descrita anteriormente.

La solera es la forma más versátil y más utilizada de nivelar el suelo. Se puede utilizar para cualquier local en cualquier condición climática, así como para nivelar todo tipo de pavimentos. Tal piso también se usa para pisos de pisos de agua caliente. Aunque la implementación de la regla es bastante laboriosa, es muy posible hacerlo usted mismo, conociendo ciertas reglas y características.

Lugares de aplicación de la regla.

Como tal, no hay restricciones para el solado del piso, pero debe tener especial cuidado al usarlo para un balcón o logia, ya que la capacidad de carga de su superposición es relativamente menor que la de un espacio habitable, por lo tanto, el peso del la solera puede dañarlo. También se debe tener en cuenta la necesidad de usar una regla para habitaciones donde hay un alto nivel de humedad, por ejemplo, en el baño.

La solera es una forma de nivelar el piso en bruto, lo que no excluye posibles fugas a los pisos inferiores. Para evitar esto, se lleva a cabo una preparación preliminar de la superficie del piso: todas las juntas entre las losas del piso y otros defectos se sellan con mortero de cemento. Para mayor confiabilidad, puede realizar la impermeabilización del piso.

La regla debe tener al menos 5 centímetros de espesor, lo que garantizará su resistencia. Para darle una mayor capacidad de carga, está reforzado. Para hacer esto, se usa una malla metálica, mientras que la malla no se coloca en el medio, sino más cerca de su superficie, donde hay más tensión de flexión.

Para reducir la cantidad de mortero, al realizar una regla gruesa, use un relleno, por ejemplo, arcilla expandida, agréguelo al mortero y haga una capa subyacente para la regla. A continuación, la capa principal se coloca sin la adición de arcilla expandida. Esto le permite guardar la solución y también facilita la regla.

etapas de trabajo

Preparación de la superficie

En primer lugar, se desmonta la regla vieja, especialmente si tiene grietas o lugares dañados. Las losas del piso se limpian de polvo y suciedad, luego se preparan vertiendo la imprimación directamente sobre el piso y nivelándola sobre la superficie con brochas o un rodillo. La imprimación tarda hasta 5 horas en secarse por completo.

Para bases de suelo, se forma una capa de arcilla expandida o arena sobre una base libre de vegetación. Posteriormente, la arcilla expandida también se cubrirá con una capa de arena. Una capa de arena de espesor debe alcanzar al menos 10 centímetros. Se compacta la superficie, humedeciendo si es necesario con agua para conseguir una contracción normal. El uso de terraplenes de arcilla expandida ahorrará en mortero.

Si la regla se lleva a cabo en el baño o el inodoro, en esta etapa también se realiza la instalación y el cableado de las tuberías de suministro de agua y alcantarillado. Se colocan capas de impermeabilización y aislamiento térmico, sin pasar por todas las comunicaciones.

aislamiento térmico

Para el dispositivo de aislamiento térmico, se utilizan placas de poliestireno expandido o terraplén de arcilla expandida. El aislamiento debe ser rígido. La arcilla expandida tiene parámetros de aislamiento acústico y térmico relativamente peores, pero es más confiable y duradero y, por regla general, es suficiente. Para formar una regla en la superficie del suelo, se realiza un aislamiento obligatorio y, en el caso de una regla para losas de piso en la habitación, solo si es necesario.

Impermeabilización

La capa de impermeabilización son rollos de fieltro para techos o tiras colocadas de película gruesa. Las tiras de material impermeabilizante se colocan con una superposición de 10-15 centímetros, además de 10 centímetros sobre las paredes, incluida una superposición en los desagües de alcantarillado y las tuberías de suministro de agua saliente, si corresponde. En este caso, el material y las tuberías se recubren adicionalmente con sellador o masilla por encima del nivel del piso de mortero. La impermeabilización debe realizarse en zonas como la cocina, el baño y el aseo.

En otras habitaciones, se forma únicamente como protección contra la humedad y el frío en los primeros pisos y en los sótanos.

Reforzamiento

La capa de la regla se refuerza con refuerzo solo cuando se enrasa al suelo. Una red se forma a partir de refuerzo soldado o malla de acero. Alternativamente, se agrega a la solución de cemento o concreto un aditivo de fibrina, que es un material fibroso hecho de plástico o metal.

Si es necesario instalar un sistema de calefacción por suelo radiante o distribuir el cableado, estos procesos se realizan en esta etapa, teniendo en cuenta todas las características tecnológicas. Se colocan y fijan tuberías de calentamiento de agua o elementos de calefacción de piso eléctricos.

arreglo de faros

Para obtener una solera uniforme de cemento u hormigón, se utiliza un sistema de balizas, perfiles especiales distribuidos por el suelo. Para instalar el riel de baliza, se usa la misma solución, que luego formará la regla. Habiendo sangrado 20 centímetros de la pared, los tornillos se atornillan en el piso paralelos a la pared a lo largo de una línea recta para que sus tapas estén al mismo nivel como resultado. Compruébalo con un nivel láser.

La altura de las tapas debe ser de 6 a 10 mm más alta que la capa terminada de la regla de acuerdo con la altura de los rieles. La distancia entre los tornillos debe estar entre 60 y 80 centímetros, teniendo en cuenta que las balizas instaladas en ellos no se comben en el futuro.

La siguiente fila de tornillos se coloca después de 100-150 centímetros. La longitud de la regla por la que se nivela la capa de mortero u hormigón debe ser superior a esta distancia. La solución se aplica a la tornillería, instalando encima una baliza. Habiendo instalado todos los rieles en el mismo plano, están esperando que el mortero se adhiera y se seque por completo.

Las balizas siempre se usan, incluso si el área de la habitación es pequeña, sin embargo, al nivelar, se fortalecen al menos dos balizas.

Tipos de regla

La regla es la etapa final de nivelar el piso antes de terminar el revestimiento del piso. La tecnología de ejecución y el tipo de solera dependen de ciertos requisitos para piso(por ejemplo, ruido o impermeabilización), así como de su material.

Las capas de nivelación se clasifican, teniendo en cuenta su capacidad de adherencia a la base del suelo sobre la que se realiza la solera, en pegadas, protectoras o flotantes.

Dependiendo de las propiedades funcionales, se dividen las capas de nivelación, nivelación-insonorización, nivelación-aislamiento térmico, capas combinadas o especiales.

Según el tipo de material, existen soleras secas, húmedas y semisecas.

De acuerdo con las características de la preparación de la superficie, el tipo de superficie y la formación de la capa de solera final, se distinguen los siguientes tipos de solera húmeda:

- De punto, que es el más común para los apartamentos, donde la regla se realiza sobre losas de piso con impermeabilización. Este tipo es adecuado para la cocina o el baño, donde el nivel de humedad es mayor, y también es posible que caiga una gran cantidad de agua al suelo. En este caso, la regla se coloca sobre el material impermeabilizante. Una capa de aislamiento térmico se coloca necesariamente cuando la regla se forma en el suelo o en las instalaciones de las casas para protegerlas de locales sin calefacción o sótanos.

- Solera con una capa final a granel. Aquí, después de completar la regla principal, se usa una capa delgada de mortero líquido, que forma de forma independiente una superficie de piso absolutamente plana. Esta alineación se realiza bajo linóleo o laminado, sensible a cualquier irregularidad. También se permite formar pisos autonivelantes de forma independiente utilizando una solución relativamente más líquida que se distribuye en todas las superficies bajo la fuerza de la gravedad, pero no se recomienda usar solo un piso autonivelante sin solera base.

Es recomendable realizar la etapa de vertido del piso en una sola habitación de una sola vez, dada la propiedad del mortero de cemento de fraguar en 40-60 minutos. Después de eso, ya no es posible comparar y más aún agregar agua a la solución, y esto afecta significativamente el resultado final.

En primer lugar, rellena la franja a lo largo de los faros por el lado más alejado de la puerta. La superficie se nivela con una regla, apoyando sus bordes sobre las balizas y dibujando a lo largo de ellas con pequeños movimientos de un lado a otro. Se añade solución donde sea necesario. Luego complete los carriles restantes entre las balizas. Nivelando cada tramo, la capa de mortero se perfora con alambre para liberar el aire que ingresa durante la distribución y nivelación.

Después de algunas horas o un día (si se usa un mortero de cemento y arena), se deja reposar sobre la superficie de la solera terminada. Para formar una isla de soporte, es deseable usar una hoja de paneles de yeso o aglomerado. Los faros se eliminan de la capa de la regla y los vacíos resultantes se sellan con mortero, nivelando la superficie con lechada o una paleta.

Acciones al formar un piso autonivelante.

Para obtener una superficie absolutamente plana para un piso autonivelante, se forma una capa adicional de mortero. En este caso, se utilizan mezclas especiales o se prepara una solución suficientemente líquida de arena y cemento en una proporción de 2,5: 1. Se permite agregar una pequeña cantidad de masilla de partida al mortero de cemento y arena. El área del piso está preimprimada y humedecida. La solución se vierte inmediatamente sobre toda la superficie de la habitación y se nivela con un trapeador. A continuación, espere a que el suelo se seque por completo.

Se debe prestar especial atención a nivelar el mortero debajo de las paredes, ya que en caso de inconsistencia con la superficie de las paredes, se formará un tubérculo que no se nivelará ni se secará. Esta tecnología de nivelación de suelos es excelente para laminados, linóleo, losetas de moqueta y moqueta, que siempre resaltan los defectos más pequeños del solado rugoso.

La regla estará totalmente utilizable para trabajos posteriores una semana después de su finalización. Está estrictamente prohibido acelerar artificialmente el proceso de secado, ya que es necesario un período de adherencia para la resistencia del mortero de cemento y el hormigón. Por lo tanto, si después de un día queda claro que la solución está demasiado seca, se humedece con un rodillo. La regla de cemento o concreto estará absolutamente lista en un mes. Durante este período, la habitación está protegida contra daños mecánicos y corrientes de aire. Esto proporcionará una regla confiable durante mucho tiempo para la operación.

Si no es posible esperar las deudas, se recomienda utilizar métodos de solera seca o semiseca.

Este método tiene una serie de ventajas, por ejemplo, no hay procesos "húmedos" durante la ejecución, y este método también tiene un alto nivel de ruido y propiedades de aislamiento térmico. La colocación de una regla seca se realiza cualitativamente utilizando láminas GVL colocadas sobre material a granel, por ejemplo, arcilla expandida.

Al formar una regla seca, se requieren los siguientes materiales y herramientas:

- arcilla expandida;

- gobernante;

- hojas GVL;

- lápiz;

- ruleta;

- rompecabezas;

- destornillador;

- película de polietileno a prueba de humedad;

- tornillos autorroscantes para GVL;

- cinta de borde

Además, cuando se forma una regla seca, se usan mezclas de regla. La tecnología de solera seca se realiza en la siguiente secuencia:

- La superficie se prepara quitando el revestimiento antiguo y sellando grietas y huecos, se limpia el piso.

- Se coloca una capa de barrera de vapor (película de polietileno, vidrio) 6 centímetros por encima del nivel de la regla planificada con una superposición de 15-25 centímetros. En presencia de un piso de madera, los expertos recomiendan el uso de glassine, papel impregnado con betún o materiales especiales aislantes de vapor y humedad.

- Se deja un espacio de 0,8-1 centímetros en la pared, colocando una cinta insonorizada a lo largo del borde del piso.

- Se vierte una composición homogénea granular: arena de perlita, escoria de grano fino, desechos de arcilla expandida y otros materiales inorgánicos a granel.

- El grosor de la capa a rellenar depende de la base, es decir, cuantos más elementos irregulares, más grueso se rellena la capa. Óptimamente, la capa es igual a 3-6 centímetros. Para realizar una regla en un edificio nuevo, donde la base del piso es uniforme, el relleno se puede reemplazar colocando paneles de espuma de poliestireno, que se cortan en secciones pequeñas.

- Comenzando desde la puerta, coloque láminas de material sobre la superficie de la capa de relleno. En el caso de utilizar tableros termoaislantes, se recomienda comenzar a colocar desde la pared opuesta a la puerta. Las hojas se unen con pegamento y tornillos. El número de capas puede ser una o dos.

Las etapas finales son la masilla superficial, el pulido de costuras e irregularidades, la aplicación de aislamiento bituminoso y el acabado.

Pavimento semiseco con adición de fibra.

El solado semiseco es una alternativa al solado húmedo o seco en la construcción moderna. Su uso se debe a la necesidad de acelerar el proceso de formación de la base del piso durante la construcción de edificios. En la mayoría de los casos, se realiza una regla semiseca con equipo adicional, pero es muy posible formar una regla semiseca con sus propias manos.

Las principales etapas de la regla semiseca.

El dispositivo de una regla semiseca es similar al método para formar uno húmedo. Se realiza de la siguiente manera:

- Prepara la superficie.

- Coloque una capa de impermeabilización.

- Establecer balizas.

- Distribuya la solución para una solera semiseca.

- Compara la superficie.

- Frote la regla.

La impermeabilización se usa en base a las características tecnológicas de una regla semiseca, ya que como resultado se forma una capa que tiene una mayor permeabilidad al vapor, a diferencia de una regla húmeda. Este tipo de regla se llama flotante. Esta propiedad se puede considerar como una desventaja del solado semiseco, junto con el hecho de que un revestimiento de solado semiseco puede soportar una carga relativamente menor. La capa impermeabilizante también evita que el subsuelo absorba la humedad excesiva y también permite que el mortero fragüe correctamente.

La principal diferencia con el método de solera húmeda se revela cuando la solución se distribuye, nivela y aprieta sobre la superficie del piso. Se realiza un recrecido semiseco formando una capa de mortero de al menos 3 centímetros y llegando hasta los 8 centímetros. Debajo de la regla, se permite la ubicación de un calentador o material de insonorización (por ejemplo, poliestireno expandido o espuma de poliestireno extruido). En el caso de que la necesidad de aislamiento térmico sea insignificante, o la capa de solera formada sea demasiado grande, se usa arcilla expandida.

Preparación y distribución de la solución sobre la superficie

La solución se prepara a partir de arena y cemento en una proporción de 3: 1, añadiéndole fibra, contando 500-600 gramos por 1 metro cúbico. El agua se agrega en tal cantidad que la solución no es fluida, no se pega a la herramienta y forma una superficie lisa sin grietas ni gránulos.

La solución se distribuye sobre la superficie, comenzando desde el perímetro, y así los bordes de la capa impermeabilizante se presionan hacia abajo en los lugares donde entran en la pared. Luego se llena un carril entre las balizas. Es recomendable trabajar en conjunto, de modo que uno de los trabajadores prepare una porción de la solución, y el otro en este momento nivele el anterior. La solución vertida se compacta. Toda la superficie se llena de una vez solo si hay un sistema automático para preparar y suministrar la solución.

Nivelación y rejuntado de la superficie.

La solución se compacta y distribuye utilizando la regla, apoyando sus bordes contra las balizas. La regla se mueve gradualmente de un lado a otro, moviéndola así hacia adelante. Si hay escasez de mortero en algún lugar, es necesario complementarlo y también apisonarlo, volviendo a pasar por este lugar con la regla.

Para finalmente nivelar la superficie, se frota con una rectificadora de disco especial diseñada para nivelar soleras semisecas. Al formar una regla con sus propias manos, también puede usar una lechada ancha. Frota la superficie, realizando movimientos circulares con esfuerzo.

Se recomienda cubrir la superficie acabada con una película el primer día para crear las mejores condiciones para el fraguado del mortero. Después de completar el trabajo, debe esperar al menos 12 horas para que el mortero se asiente, y solo entonces podrá llegar a la superficie. Durante este período, se retiran las balizas y los vacíos creados se llenan con una solución relativamente más líquida.

Después de cuatro días, puede realizar la instalación del acabado final adicional de la superficie del piso.

Se equipa una regla de hormigón para rejuntado con helicóptero cuando se requiere obtener la uniformidad ideal de la base rugosa (para corcho, por ejemplo). El procedimiento para instalar un piso de concreto está representado por varias etapas: refuerzo, vaciado del piso de concreto, vibrado, nivelado con una regla o un riel y etapa final arreglar una regla de piso - lechada de la parte superior del concreto. Helicóptero para hormigón: llana, a través de la cual se realiza la lechada sobre hormigón.

Es necesario enlechar la regla con un helicóptero para nivelar la capa superior de la superficie de hormigón vertido. El helicóptero para hormigón en tal situación elimina las huellas que dejó la regla o la regla vibratoria durante la nivelación, o los pequeños poros formados (o conchas), o el relleno (piedra triturada) que salió a la superficie.

Tecnología para crear un nuevo suelo de hormigón.

Reflejos

- el grado de hormigón para la solera debe ser de al menos M300;

- la diferencia en el grosor de la superficie de hormigón - no superior a 3-5 cm (de lo contrario, la base se nivela con una base de hormigón);

- el espesor recomendado de la capa de hormigón es de 12 cm a lo largo del cojín compactado;

- los medios utilizados para el refuerzo - malla vial, cuando se aplican altas cargas al piso, el refuerzo reforzado se realiza mediante una jaula de refuerzo voluminosa;

- para superficies que pueden soportar cargas significativas durante la operación, se recomienda usar endurecedores de concreto (o acabados), que pueden aumentar la resistencia de la capa superior en un cien por ciento;

- para eliminar el polvo y endurecer el material, se utilizan compuestos de impregnación de polímeros.

Un conjunto de medidas para arreglar un piso de concreto.

Nivelación de cimientos

Se lleva a cabo utilizando niveles de láser óptico. El propósito del procedimiento es identificar las características de relieve de los niveles base, cero y del piso, calcular la pendiente (si es necesario).

Preparación de bases

El piso se vierte tanto sobre una base de suelo como sobre bases de hormigón prefabricadas. Está permitido verter pisos sobre otros tipos de cimientos con la realización preliminar de los cálculos necesarios (para controlar la conformidad de los cimientos con los requisitos para el vertido).

Al disponer un suelo de hormigón sobre una base de suelo, lo primero que debe hacer es compactar cuidadosamente el suelo en la base para evitar futuras grietas en el hormigón como resultado de la contracción de la base.

Al finalizar el apisonamiento, se coloca una almohadilla de arena en el suelo. Su capa varía de acuerdo con las características del suelo, la marca de congelación, el aumento del nivel del agua en el suelo, etc. En promedio, las fluctuaciones en el espesor del cojín de arena fluctúan en la región de medio metro a un metro. Sin falta, la almohada se compacta.

Al colocar el piso sobre la base de concreto terminada, se prepara cuidadosamente. Las grietas se expanden y rellenan con una mezcla de trabajo, representada por un polímero o una composición de cemento y arena sobre cemento de tensión. Las secciones deformadas irreparables de la base se desmontan y se coloca hormigón fresco.

Las bases de los desniveles que se encuentran en zonas separadas son niveladas por una fresadora. El polvo generado por estas actuaciones se elimina con un aspirador industrial. Si la diferencia de altura supera los 3-5 cm sobre la base de hormigón anterior, se nivelan con hormigón.

Proporcionar impermeabilización

Una vez finalizado el apisonado del sustrato arenoso o el esmerilado y desempolvado de la antigua base de hormigón, se dispone una capa de hidroprotección. En la mayoría de las situaciones, se trata de material bituminoso en rollos para impermeabilización o membranas poliméricas.

En ausencia de agua en el suelo o su succión no es crítica en relación con la estructura, una capa de arena en forma de película de polietileno es suficiente.

encofrado

Para habitaciones con áreas grandes, se acostumbra realizar una regla de hormigón utilizando "tarjetas" rectangulares separadas. El tamaño del "mapa" depende del área del piso dispuesto por turno (es decir, de la productividad). El encofrado se construye a lo largo del borde del mapa. El encofrado puede servir como guías de rieles. El borde del encofrado, en la medida de lo posible, se hace alineado con la línea de la junta de dilatación. Desde aquí pasa el área de unión de ya endurecido y puesto en una nueva solución.

Colocación de refuerzo

Para superficies de pisos de concreto, en la mayoría de las situaciones, se usa una malla de refuerzo para carreteras (clase B-I, 5 mm - refuerzo d, cien a cien, 150 a 150 - parámetros de celda). Cuando el piso está expuesto a la influencia excesiva de pesos (carretillas elevadoras, camiones de varias toneladas, apiladores, etc.), en lugar de una malla o en conjunto con ella, se utiliza un marco de refuerzo.

El marco de refuerzo se teje en el sitio a partir de barras de refuerzo (d - 8-16 mm). Cuando se expone a cargas dinámicas excesivas (caída de objetos pesados y Equipo tecnológico) tienden a aumentar la resistencia al impacto y la resistencia a la flexión por tracción del hormigón, para lo cual se utilizan fibras de acero como refuerzo.

Colocación de mortero de hormigón

Después de montar el encofrado y atar con refuerzo, se procede al vertido. El mortero de hormigón se transporta a la instalación por medio de camiones mezcladores de hormigón desde una planta de hormigón premezclado cercana que produce una composición de hormigón de la calidad requerida. En la mayoría de los casos, la mezcla de hormigón vertida en la regla tiene una movilidad P2, que equivale a 6-10 cm de tiro de cono. Se utilizan para llenar la mezcla con otra movilidad, que está determinada por el método de llenado y la intensidad del apisonamiento.

Con la capacidad de un camión hormigonera para acercarse al lugar de trabajo, la descarga de la solución de hormigón se realiza directamente sobre la base ya preparada. Para los casos en que el trabajo se realiza en pisos superiores al primero o no hay posibilidad de que un camión hormigonera se desplace al lugar de trabajo, se trata de una bomba de hormigón.

La colocación y nivelación del hormigón se puede realizar de 2 maneras: mediante una regla vibratoria y guías, mediante la regla de "balizas".

Al colocar y nivelar la solución de hormigón con una regla vibratoria, lo primero que debe hacer es instalar las guías para la regla vibratoria en el nivel cero y alinearlas completamente horizontalmente. Al realizar el trabajo, controlan cuidadosamente que las guías permanezcan en sus lugares sin distorsiones. Después de eso, se monta un riel vibratorio en las guías.

La base preparada se llena con mortero de hormigón y se nivela de tal manera que su capa superior se eleva por encima del nivel de la regla vibratoria (que está determinado por el grado de compactación de la solución de hormigón por la regla vibratoria). Luego, el vibroriel se tira a lo largo de las guías. La solución de hormigón se asienta bajo la influencia de la vibración al nivel requerido y se nivela. Al mismo tiempo, controlan el deslizamiento constante de la regla vibratoria sobre la superficie. En aquellas áreas donde la solución de concreto se asienta por debajo del nivel de la regla vibratoria, la composición del concreto se informa con una pala en el volumen requerido.

acostado composicion concreta"por balizas" implica la instalación de un nivel en la base y una selección arbitraria del nivel requerido.

Después de eso, se apoya un riel contra la columna con la designación del nivel cero de la superficie del piso de tal manera que su línea inferior esté alineada con esta designación. Sobre la barandilla se coloca el riesgo, coincidiendo con un nivel elegido arbitrariamente por medio de un nivel.

La base se rellena con mortero de hormigón aproximadamente hasta la mitad del nivel requerido, a partir de la cual se hacen balizas-montículos, con una distancia entre sí de unos dos metros. Se coloca un riel con un riesgo en cada colina, que está conectado al nivel disponible en el nivel. Luego, la parte superior del montículo se ajusta a lo largo de la parte inferior del riel. Como resultado de estas actuaciones se obtienen balizas-guía colocadas en el suelo a nivel “0” con un intervalo de dos metros. Los espacios entre las balizas se rellenan con una mezcla de hormigón. Este último se compacta por medio de vibradores profundos y, por regla general, la nivelación se realiza al ras de las partes superiores de las "balizas".

Aplicación de acabado y lechada de hormigón con mecanismos de disco-paleta a la vez

Después de completar los procedimientos para verter hormigón, apisonar y recortar el material de hormigón, se terminan las superficies de hormigón. El límite máximo de tiempo de secado es de siete horas, pero el período de secado no debe ser inferior a tres horas. La lechada se realiza con paletas, como se señaló anteriormente, se les llama "helicópteros". Antes de la lechada, se permite que la base de hormigón se agarrote hasta el punto de que cuando un adulto la pisa, queda un rastro de la suela de 3-4 mm de profundidad. En este momento, ya se procederá al rejuntado basto de la parte superior de hormigón.

Si está llenando el piso con sus propias manos en una habitación donde hay una gran carga en el piso, entonces es necesario reforzar su superficie con una malla de refuerzo. Lo mejor es pedir hormigón prefabricado, pero antes debe decidir su marca y cantidad. Para determinar el volumen requerido de concreto, mida la longitud y el ancho de la superficie a verter y multiplíquelo por el espesor de la capa de concreto. Si se va a verter el piso Área pequeña, entonces puedes hacer concreto tú mismo.

Los pisos de concreto siempre son cómodos y duraderos.

Preparación de superficies y vertido de hormigón.

Antes de comenzar a verter pisos, debe preparar un lugar. Si va a verter el piso en el sótano o en el garaje y existe la posibilidad de que entre un automóvil, puede verterlo a lo largo de la canaleta. Si esto no es posible, deberá verter el concreto en el recipiente preparado y sacarlo manualmente. Para hacer esto, necesitará varios asistentes, ya que este trabajo es laborioso y difícil. Es necesario trabajar rápidamente, ya que al concreto no le gusta esperar y se debe colocar el volumen aportado. Esto debe tenerse en cuenta al planificar el trabajo.

Para eliminar las marcas del piso en la base, use un cordón especial. Si es necesario, primero coloque la impermeabilización y luego la malla de refuerzo. Cuando esté en el sótano o en la habitación, basta con hacer una almohada de escombros. En el garaje se crea una gran carga en el suelo, por lo que es necesario instalar una malla de refuerzo. Se coloca en el espesor del hormigón y se sujeta a cierta altura con abrazaderas.

Si el hormigón a verter es muy espeso, se puede diluir con agua, pero esto debe hacerse con cuidado, ya que con una gran cantidad de agua no conseguirás que la mezcla quede más rígida.

Equipo herramientas necesarias y materiales para pisos.

Para hacer el trabajo necesitarás:

- concreto;

- grava;

- guarniciones;

- regla;

- paleta;

- lechada;

- rodilleras.

volver al índice

Llenar el piso con tus propias manos en los faros: la secuencia de trabajo

Sea cual sea el método de hormigonado que elija, nunca se arrincone. Todo el trabajo debe comenzar desde la esquina más alejada y avanzar gradualmente hacia la salida.

Puedes hacer balizas con mezcla de concreto.

Considere cómo hacer faros con una mezcla de concreto. Primero, se hacen tiras de hormigón húmedo, su altura corresponde a la altura del piso terminado. Estas bandas servirán como guías para la regla. La distancia entre las balizas dependerá del tamaño de la regla. Por lo general, se instala una baliza alrededor del perímetro de la habitación y en el centro a lo largo de su longitud. Después de hacer el faro cerca de la pared, debe nivelarse con un flotador exactamente en el nivel batido.

Para formar una baliza central, se introducen clavijas de metal a lo largo de toda la longitud después de 25 cm, luego se nivelan a la altura del piso terminado y se hace una plataforma de concreto alrededor de cada una. Las clavijas se hunden en el hormigón y las depresiones resultantes se rellenan con hormigón. Ahora queda conectarlos en una línea, y la baliza central está lista.

volver al índice

nivelamos concreto

En el proceso de hormigonado, es necesario tratar de distribuir toda la masa de la manera más uniforme posible. Cuanto mejor lo haga, más fácil será que la regla funcione.

Después del vertido, el piso de concreto se nivela con una paleta de mango largo.

La regla es un riel de madera o aluminio, su sección de 5x10 cm es suficiente.Para nivelar el hormigón, es necesario conducir la regla con movimientos vibratorios a lo largo de las balizas y nivelar gradualmente la superficie. Es mejor hacer esto juntos. No olvides usar zapatos de goma ya que tendrás que caminar sobre cemento. Después de completar la etapa de trabajo especificada, es necesario recoger una paleta. Para una habitación de hasta 4 m de largo, será suficiente una herramienta con un mango de 50 cm de largo.

Después del trabajo, las crestas siguen siendo la regla, que se eliminan con una paleta. Debe trabajar con una paleta de mango largo de la misma manera que con un rallador manual. Cuando se trabaja con un flotador, se coloca en ángulo para que no se hunda en el hormigón, sino que se deslice sobre su superficie. El trabajo debe realizarse con mucha calidad, ya que de ello dependerá el resultado final.

Debes esperar a que el concreto comience a endurecerse. Dependiendo de su consistencia y las condiciones climáticas, esto puede tomar de 1 a 10 horas. Recuerda que tienes poco tiempo para completar el acabado final, así que no te alejes mucho.

volver al índice

Realización de la lechada de la solera.

Para llevar a cabo un procesamiento adicional de la regla, después de la evaporación de la humedad, puede proceder a la lechada y pulido manual del piso. Si esto no se hace, entonces durante el barrido o las influencias mecánicas, las partículas de concreto se desprenderán constantemente de la superficie y su condición se deteriorará.

Después del secado parcial del piso de concreto, es necesario realizar su lechada.

Para la lechada manual, se utilizan rodilleras. Están hechos de madera contrachapada de 60x60 cm de tamaño, a la que se une una barra de madera. Cuándo proceder con la implementación del proceso especificado, en cada caso se determina por separado. Si, al pisar el tablero, cae en el concreto por más de 2 cm, comience a trabajar temprano. Si el rastro no permanece, entonces ya es demasiado tarde. Cuando puede hacer las paces, ese es el mejor momento para hacer el trabajo.

Primero se utiliza un rallador de aluminio, que lleva la fracción fina del relleno a la superficie, y luego se utiliza un rallador de acero. El trabajo debe comenzar desde el lugar donde comenzó la colocación, así como desde aquellos lugares donde caen los rayos del sol (donde el concreto se endurece más rápido).