Практически каждый застройщик сталкивается с необходимостью устройства качественных бетонных полов, способных выдерживать значительные ударные и истирающие нагрузки и обеспечивать проектную долговечность при любых условиях эксплуатации. Затирка стяжки является одним из важнейших элементов технологического процесса, способным упрочнить верхний слой бетона до необходимых значений и придать ему требуемый внешний вид.

Почему требуется затирка бетона?

Заливка бетонного пола делится на несколько технологических операций, точное выполнение которых гарантирует застройщику высокое качество получаемого покрытия независимо от того, выполняются эти работы при помощи строительных механизмов на больших площадях или своими руками в небольших объемах.

Будем считать, что на качественно подготовленное основание нанесен необходимый слой бетона нужной марки. Теперь при помощи различных ручных правил или выравнивающей вибрационной машины слой бетона равномерно распределяется по поверхности пола. В это время более тяжелые частицы щебня и песка стремятся опуститься в нижние слои бетона, выдавливая на поверхность более мелкие частички песка и цементное молоко, что снижает прочностные характеристики готовой бетонной стяжки. Вместо высохшей влаги остаются пустоты и неровности, придавая поверхности малопривлекательный внешний вид.

Кроме внешних раковин в верхнем слое бетона образуются микропустоты, снижающие прочность сцепления частиц наполнителя между собой и, как следствие, приводящие к отслоению верхних пластов от основания в процессе эксплуатации с образованием достаточно глубоких выбоин. В результате бетонный пол потребует дорогостоящих ремонтных работ, которые в большинстве случаев не обеспечивают полное восстановление однородности и прочности покрытия.

Чтобы нивелировать эти недостатки, выполняется сложная, требующая высокой квалификации работников технологическая операция – затирка бетонной поверхности пола с возможностью применения дополнительных упрочняющих компонентов.

Технологическая операция затирки позволяет произвести дополнительное принудительное уплотнение верхних слоев бетона, что положительно сказывается на прочности и износостойкости покрытия. В качестве упрочняющих добавок применяются специальные затирочные смеси, называемые троппингами.

Операции по затирке бетона

Затирка бетонной стяжки делится на несколько технологических операций:

- Черновая затирка, во время которой производится выдавливание цементного молочка и предварительное уплотнение верхнего слоя бетона;

- Финишная затирка стяжки;

- Обработка поверхности жидким полимером, герметизирующим мельчайшие поры;

- Нарезка температурных швов.

Все эти операции (см. видео) можно попытаться выполнить своими руками, но только квалифицированный персонал способен правильно определить момент начала и окончания выполнения каждой технологической операции.

Необходимое оборудование

Для проведения качественной затирки бетонного пола применяются специальные строительные машины и механизмы:

- Роторные дисковые затирочные машины с электрическим или бензиновым приводом;

- Лопастные роторные агрегаты, называемые вертолетом за внешнее сходство рабочего механизма с лопастями винта;

- Ручные или автоматизированные машины для равномерного нанесения упрочняющих смесей на поверхность полусухой бетонной стяжки;

- Затирочные металлические терки для удаления возможных дефектов, проверки качества затирки и выполнения затирочных работ вручную в местах примыкания к колоннам и стеновым конструкциям, где использование механизмов невозможно.

Затирочные машины бывают одно- или двухроторные, как правило, позволяют работать и диском, и лопастями после несложных регулировок, что позволяет использовать один агрегат для выполнения всех технологических операций.

Различия особенности работы вертолетом показаны на видео, где отчетливо видно, что перемещение агрегата по поверхности пола может изменяться в зависимости от угла расположения управляющей рукоятки или положения рычагов управления двухроторного агрегата. В обоих случаях требуется высокая квалификация персонала для качественного и безопасного выполнения работ. Имея некоторые навыки по работе с затирочными агрегатами, можно выполнить затирку своими руками, используя однороторные машины с диском не более 600 мм.

На площадях примерно 20-25 кв. м. можно выполнить затирку своими руками без применения механизмов со средним качеством поверхности, приемлемым для устройства полов в гараже, хозяйственном помещении или стяжки под укладку плиточных отделочных материалов.

Черновая затирка

Черновая затирка залитого пола начинается после набора бетонной стяжкой начальной прочности и высыхания избыточной влаги, скопившейся на ее поверхности после вибрационной обработки. В зависимости от качества бетона, подстилающей поверхности и температуры наружного воздуха технологическая пауза между выравниванием и затиркой может составлять от 1 до 15 часов. За это время бетон «схватывается» и приобретает прочность, при которой наступающий на поверхность человек, весом 65-80 кг оставляет след глубиной 2-3 мм. При этом основная часть поверхности должна быть полусухой с возможным наличием луж воды, а цементное молочко легко смещаться при движении гладилки без нажима.

Черновая затирка выполняется в два прохода в перпендикулярном друг другу направлении при помощи затирочного диска. Выполняя работы, следует учитывать, что примыкающие к стенам или колоннам части стяжки твердеют быстрее. Затирка примыканий производится при помощи краевых затирочных машин. Работы необходимо выполнять быстро, чтобы сохранить поверхность полусухой для обеспечения достаточной влаги, необходимой для увлажнения цементной упрочняющей смеси.

При помощи специальной машины, похожей на небольшую сеялку, состоящей из бункера для смеси, разрыхляющего шнека и дозирующего устройства, производится равномерное нанесение упрочняющей смеси. При использовании агрегата троппинг равномерно наносится на поверхность, чем достигается высокое качество получаемого покрытия. Выполняя работы своими руками на небольших площадях, троппинг можно нанести при помощи подходящего сита, равномерно распределяя смесь по поверхности.

После распределения троппинга производится вторая черновая затирка при помощи затирочного диска. Сигналом к началу выполнения работ служит пропитка упрочняющей смеси влагой, забираемой из бетона с потемнением рассыпанного материала. Почему важно не пересушить бетон, чтобы поверхность была полусухой?

Важно! В технологической карте и инструкциях производителя упрочняющих смесей прямо указано, что поливать водой троппинг, нанесенный на полусухой бетон, запрещено!

Финишная затирка

![]()

Финишная затирка стяжки, как показано на видео выше, производится вертолетом с установленными металлическими лопастями, обеспечивающими оптимальное уплотнение поверхности без разрушения верхнего слоя бетона.

Угол установки лопастей увеличивается с 5-10 мм во время первого и второго прохода до 20-25 мм для последующих двух-трех проходов. Постепенно скорость затирки увеличивается.

Следует учесть, что качественно выполнить финишную обработку поверхности своими руками при помощи ручного инструмента невозможно, поэтому применение затирочных агрегатов является обязательным. Качественно затертый бетон представляет собой ровную, гладкую, почти глянцевую поверхность, что показано на видео выше.

Дополнительная обработка

Для дополнительной защиты от влаги поверхности пола применяются специальные полимерные пропитывающие составы, наносимые на поверхность бетона. Пропитка закупоривает мельчайшие поры, связывает микроскопические частички верхнего слоя, что защищает бетон от возникновения пыли и случайно разлитых агрессивных жидкостей. Пропитка легко выполняется своими руками при помощи велюрового валика или щетки, как показано на видео.

После выполнения всех перечисленных технологических операций остается только нарезать температурные швы и заделать их специальными герметизирующими материалами. Высококачественный бетонный пол, способный выдерживать значительные нагрузки, готов к эксплуатации.

Общие требования

Устройство нового бетонного пола включает следующий комплекс работ:

Нивелировка основания

Нивелировка основания оптическими и лазерными нивелирами. Целью данной операции является определение рельефа основания, нулевой отметки, уровня

поверхности пола, расчёт разуклонки (при необходимости её устройства).

Подготовка основания

Укладка пола может производиться как по грунтовому основанию, так и по существующему бетонному основанию. Полы также можно укладывать и на

другие виды оснований, но при этом необходимо выполнить определённые расчёты, чтобы проверить соответствие имеющейся основы требованиям к основанию

под бетонный пол.

При укладке бетонного пола на грунтовое основание необходимо сначала хорошо утрамбовать грунт в основании, чтобы избежать в дальнейшем

растрескивания пола вследствие просадки основания.

После трамбовки на грунт укладывается песчаная подушка. Её толщина может быть различной в зависимости от видов грунтов основания,

степени их промерзания, высоты поднятия грунтовых вод и т.п. В основном, толщина песчаной подушки колеблется в пределах от 0,5 до 1 м.

Песчаную подушку также необходимо уплотнить.

При укладке пола на существующее бетонное основание необходимо произвести тщательную подготовку основания. Если в нём есть трещины,

то их необходимо расширить и заполнить ремонтным составом, состоящим либо из полимера, либо из цементно-песчаной смеси на напрягающем цементе.

Участки бетонного основания, не поддающиеся ремонту, необходимо полностью демонтировать и уложить новый бетон.

Имеющиеся на отдельных участках основания перепады по высоте снимаются фрезерной машиной. Образовавшуюся при этом пыль удаляют при помощи

промышленных пылесосов.

В случае, когда перепады высоты на старом бетонном основании превышают 3-5 см, его необходимо выровнять подбетонкой.

Устройство гидроизоляции

После того, как песчаная подушка утрамбована, либо отшлифовано и обеспылено старое бетонное основание, укладывают гидроизоляцию.

Чаще всего её делают из рулонных битумных гидроизоляционных материалов либо полимерных мембран.

Если влаги в грунте нет, или ее подсос для конструкции пола не критичен, достаточно выполнить подстилающий слой из п/э пленки.

Установка опалубки

На объектах с большими площадями устройство бетонной стяжки пола осуществляется "картами" - прямоугольниками определённого размера.

Размер "карты" определяется площадью пола, уложенной за рабочую смену, т.е. производительностью. По периметру карты устанавливается опалубка.

В качестве опалубки могут использоваться направляющие для виброрейки. Линия опалубки, по возможности, должна совпадать с рисунком

деформационных швов, так как в большинстве случаев это место стыка уже схватившегося и свежеуложенного бетона.

Укладка арматуры

В качестве арматуры в бетонных полах чаще всего используется дорожная сетка из арматуры класса В-I диаметром стержней 5 мм с размером

ячейки 150Х150 мм, или 100Х100 мм. В тех случаях, когда пол подвергается воздействию повышенных нагрузок (многотонные грузовики, погрузчики,

штабелёры и т.п.), целесообразно применить вместо дорожной сетки или вместе с ней арматурный каркас. Арматурный каркас, как правило, вяжется

по месту из стержней арматуры диаметром от 8 до 16 мм. В тех же случаях, когда на пол воздействуют высокие динамические нагрузки (падение

тяжёлого оборудования, изделий и т.п.), для повышения ударной вязкости и стойкости бетона к растяжению при изгибе в качестве арматуры можно

применить стальную фибру.

Укладка бетонной смеси

После того, как установлена опалубка и уложена арматура, приступают к укладке бетонной смеси. Подвоз бетонной смеси на объект осуществляется в автобетоносмесителях с ближайшего завода товарного бетона, способного производить бетонную смесь соответствующего качества. Обычно укладываемая в стяжку бетонная смесь имеет подвижность П2, что соответствует осадке конуса от 6 до 10 см. Но в некоторых случаях могут применяться смеси для пола с иной подвижностью. Это зависит от способа укладки и интенсивности уплотнения.

В случае, если автобетоносмеситель может подъехать вплотную к месту укладки, выгрузку бетонной смеси производят непосредственно на подготовленное основание. Если же работы производятся не на первом этаже или в тех случаях, когда автобетоносмеситель не может подъехать к месту укладки, используют бетононасос.

![]()

Вибромеханическая обработка и разравнивание бетона

Укладку и разравнивание бетонной смеси можно производить двумя способами: с помощью виброрейки по направляющим; с помощью правила по "маякам".

При укладке и разравнивании бетонной смеси с помощью виброрейки необходимо сначала установить направляющие под виброрейку на уровне нулевой отметки и тщательно выставить их по горизонту. В процессе работы нужно следить за тем, чтобы направляющие не были сбиты. После этого на направляющие монтируется виброрейка.

Бетонная смесь заливается на подготовленное основание и разравнивается с таким расчётом, чтобы её верх был немного выше уровня виброрейки (это зависит от степени уплотняемости бетонной смеси виброрейкой). После виброрейку тянут по направляющим. Бетонная смесь под действием вибрации оседает до нужного уровня и разравнивается. При этом нужно следить, чтобы виброрейка постоянно скользила по поверхности бетона. В тех местах, где бетонная смесь оседает ниже уровня виброрейки, бетонную смесь добавляют лопатой в необходимых количествах.

При укладке бетонной смеси по "маякам" на основание устанавливается нивелир, и произвольно выбирается определённый уровень. Затем к колонне, на которой имеется отметка нулевого уровня пола, прикладывается рейка так, чтобы её низ совпадал с этой отметкой. На рейке ставится риска, соответствующая произвольно выбранному с помощью нивелира уровню.

На основание заливается бетонная смесь приблизительно до половины необходимого уровня, и из неё делаются холмики-маяки приблизительно с шагом в 2 м. На каждый из холмиков устанавливается рейка с риской. Риску совмещают с установленным на нивелире уровнем. После этого вершину холмика подгоняют по низу рейки. Таким образом по площади пола получают выставленные по нулевому уровню направляющие-"маяки" с шагом 2 м. Пространство между маяками заливают бетонной смесью. Уплотняют её при помощи глубинных вибраторов и разравнивают правилом вровень с верхушками "маяков".

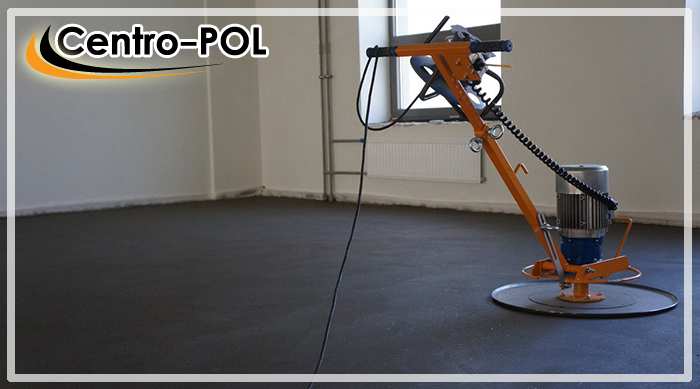

Нанесение топпинга и затирка поверхности дисково-лопастными машинами за 1 раз

После того, как будет завершён процесс укладки, уплотнения и разравнивания бетонной смеси, производится обработка поверхности бетона. Для этих целей используются затирочные машины - так называемые "вертолёты".

Но перед тем, как приступить к затирке поверхности бетона необходимо сделать технологический перерыв, чтобы бетон мог набрать начальную прочность. В зависимости от влажности и температуры окружающей среды этот перерыв составляет от 3 до 7 часов. За это время бетон схватывается так, что взрослый человек, наступая на его поверхность, оставляет след глубиной 3-4 мм. В этот период нужно приступать к грубой затирке поверхности.

Бетон, примыкающий к конструкциям, колоннам, ямам, дверным проемам и стенам должен быть обработан в первую очередь, так как в этих местах он быстрее твердеет, чем на остальной площади. Затирка бетона в этих местах производится при помощи краевых заглаживающих машин, оснащенных свободно вращающимся кругом. Грубая затирка поверхности свежеуложенного бетона осуществляется диском или плавающими лопастями.

При использовании сухого поверхностного упрочнителя (топпинга) его аккуратно рассыпают по поверхности стяжки, стараясь достичь равномерной толщины слоя. Расход топпинга при первом внесении - около 2/3 от общего объема. После нанесения топпинга производится первая грубая затирка бетонозаглаживающей машиной ("вертолётом"). Затирку необходимо производить, как только топпинг впитает в себя влагу из бетона (это будет видно по потемнению поверхности). Затирка должна производиться диском или плавающими лопастями.

После завершения первой грубой затирки следует немедленно внести оставшуюся 1/3 часть топпинга, чтобы он успел пропитаться влагой из цементного молока до испарения воды.

После того, как смесь пропитается влагой (это будет видно по потемнению поверхности), сразу же приступайте ко второй грубой затирке (так же, как описывалось выше).

Расход топпинга зависит от технических условий и нагрузок на пол и составляет для:

|

|

Затирка поверхности бетона дисково-лопастными машинами за 2 раза

За время грубой затирки прочность бетона постепенно нарастает. В тот момент, когда нога человека оставляет след глубиной около 1 мм, нужно приступать к финишной затирке.

Финишная затирка осуществляется финишными лопастями затирочных машин.

Пропитка бетона обеспыливающим и упрочняющим составом Ашфорд Формула

Пропитка Ашфорд Формула имеет схожую с водой консистенцию. Пропитка равномерно распределяется по поверхности бетонной стяжки распылителем или щёткой, проникает в бетон на 3-4 мм и вступает в реакцию с его компонентами, связывая их на химическом уровне.

Через 40-45 мин. после нанесения на поверхности бетона происходит гелеобразование пропитки. Её поливают водой, чтобы растворить и дополнительно пропитать стяжку.

Осуществлять пропитку поверхности бетонного пола составом Ашфорд Формула следует тогда, когда бетон наберёт прочность, достаточную, чтобы

воспринимать лёгкие пешеходные нагрузки (обычно на следующий день после укладки).

Очистка и удаление с поверхности пола остатков пропитки Ашфорд Формула

Остатки пропитки удаляют с поверхности стяжки при помощи воды, ракли и ветоши.

Нарезка швов

Существуют три основных типа деформационных швов на стяжке:

- Изоляционные швы;

- Усадочные швы;

- Конструкционные швы.

Усадочные швы необходимы для того, чтобы предотвратить хаотичное растрескивание стяжки в процессе твердения. Они позволяют создать в бетоне прямые плоскости слабины. В результате стяжка дает трещину в заданном направлении. Усадочные швы должны быть нарезаны по осям колонн и стыковаться с углами швов, идущими по периметру колонн.

Карты пола, образуемые усадочными швами, должны быть по возможности наиболее квадратными. Длина карты не должна превышать ширину более чем в 1,5 раза. Общее правило - чем меньше карта, тем меньше вероятность хаотичного растрескивания.

Нарезка усадочных швов осуществляется после завершения финишной обработки поверхности бетона. Обычно швы нарезаются картами 6х6 м в той же последовательности, в какой укладывался бетон. Швы должны нарезаться на глубину 1/3 толщины стяжки. Это создает в стяжке зону слабины, и бетон при усадке даёт трещину именно в этой зоне, т.е. растрескивается направленно, а не хаотично.

Конструкционные швы устраиваются там, где была закончена дневная работа по укладке бетона. Форма края стяжки для конструкционного шва обычно делается по принципу шип в паз, можно использовать шпалы (рейки), положенные поперек шва. Рейки должны устанавливаться в середине глубины стяжки под правильными углами ко шву.

Конструкционные швы работают как усадочные - они позволяют небольшие горизонтальные подвижки, но не вертикальные. Желательно, чтобы конструкционный шов совпадал с усадочным.

Заполнение швов полиуретановым герметиком

Чтобы облегчить уборку и поддержать края шва при транспортных нагрузках, нарезанные швы необходимо загерметизировать. Герметизация позволяет защитить шов от проникновения воды и агрессивных сред, а также от засорения.

Тип герметика зависит от нагрузок и условий эксплуатации. Например, на многих пищевых предприятиях полы должны легко мыться и выдерживать движение тяжелых грузовиков. Герметики для таких полов должны быть достаточно твердыми, чтобы поддерживать края шва и предотвращать их скалывание, и достаточно пластичными, чтобы выдержать легкое открытие и закрытие шва. Наиболее подходящим герметиком для швов является эмфимастика PU-40.

Перед герметизацией шва он должен быть очищен от пыли и мусора путем продувки струёй сжатого воздуха, механической очистки щеткой или при помощи пескоструйной машины.

Производство работ при отрицательных температурах

Для производства работ при отрицательных температурах предусмотрен ряд мероприятий:

- Устройство тепляков площадью 200-300 м.кв с каркасом из пиломатериала и ограждающей конструкции из армированной плёнки и утеплителя. Количество тепляков зависит от интенсивности производства работ;

- Отопление тепляков тепловыми пушками. Температура воздуха у поверхности стяжки не менее +5 °С;

- Электропрогрев бетона в стяжке.

Примечания:

- При устройстве полов с дисперсным армированием (фиброй) перед укладкой бетонной смеси необходимо на объекте дозировать фибру непосредственно в автобетоносмеситель из расчета 30-35 кг фибры на 1 м.куб бетонной смеси и перемешать ее в течение 10-15 минут. В остальном технология аналогична вышеописанной.

- При устройстве полов только с полимерной пропиткой из вышеописанной технологии исключается пункт, касающийся нанесения топпинга. В остальном технология аналогична вышеописанной.

Стяжка пола является самым универсальным и наиболее применяемым способом для выравнивания пола. Ее могут применять для любых помещений при любых климатических условиях, а также для выравнивания всех видов покрытия пола. Таким полом также выполняют настил теплых водяных полов. Хотя выполнение стяжки довольно трудоемкое, однако вполне возможно сделать ее самостоятельно, зная определенные правила и особенности.

Места применения стяжки

Как таковых ограничений для настила стяжки нет, но следует быть особо осторожным, применяя ее для балкона или лоджии, так как несущая способность их перекрытия сравнительно меньше, чем у жилого помещения, следовательно, вес стяжки пола может навредить ему. Также следует отметить необходимость использования стяжки для помещений, где наблюдается высокий уровень влажности, к примеру, в ванной комнате.

Стяжка пола является способом сырого выравнивания пола, что не исключает возможные протечки на нижние этажи. Чтобы это предотвратить, выполняется предварительная подготовка поверхности полов: посредством цементного раствора заделываются все стыки между плитами перекрытия и иные дефекты. Для надежности можно выполнить гидроизоляцию пола.

Стяжка должна быть толщиной как минимум 5 сантиметров, что обеспечит ее прочность. Чтобы придать ей увеличенную несущую способность, ее армируют. Для этого применяют металлическую сетку, при этом сетку располагают не посередине, а ближе к ее поверхности, где больше изгибного напряжения.

Чтобы уменьшить количество раствора, выполняя стяжку большой толщины, используют наполнитель, к примеру, керамзит, добавляя его в раствор и выполняя подстилающий слой для стяжки. Следом укладывают основной слой без добавления керамзита. Это позволяет сэкономить раствор, а также облегчает стяжку.

Этапы работы

Подготовка поверхности

В первую очередь демонтируют старую стяжки, особенно при наличии в ней трещин или поврежденных мест. Плиты перекрытия очищают от пыли и загрязнений, затем грунтуют, наливая грунтовку непосредственно на пол и разравнивая по поверхности кисточками или валиком. На то, чтоб грунтовка полностью высохла уходит до 5 часов.

Для грунтовых оснований на очищенном от растительности основании формируют керамзитовый либо песочный слой. Керамзит впоследствии также покроется песочным слоем. Слой песка в толщину должен достигать как минимум 10 сантиметров. Поверхность утрамбовывают, смачивая при необходимости водой для достижения нормальной усадки. Использование керамзитовой насыпи позволит сэкономить на растворе.

Если стяжка выполняется в ванной или туалете, то на данном этапе также производят монтаж и разводку труб водопровода и канализационного слива. Слои гидроизоляции и теплоизоляции укладывают, обходя все коммуникации.

Теплоизоляция

Для устройства теплоизоляции применяют плиты пенополистирола либо керамзитовую насыпь. Утеплитель должен быть жестким. У керамзита имеются сравнительно худшие параметры звуко- и теплоизоляции, но он более надежен и долговечен, и, как правило, его вполне хватает. Чтобы формировать стяжку на поверхности грунта, производят обязательное утепление, а в случае стяжки для плит перекрытия в помещении – только в случае необходимости.

Гидроизоляция

Гидроизоляционный слой – это рубероидные рулоны либо уложенные полосы пленки большой толщины. Полосы гидроизоляционного материала укладывают с нахлестом на 10-15 сантиметров, а также заходя на стены на 10 сантиметров, включая нахлест на канализационные сливы и выходящие трубы водоснабжения при и наличии. В таком случае материал и трубы дополнительно промазывают герметиком или мастикой выше уровня настила раствора. Гидроизоляцию необходимо проводить в таких помещениях, как кухня, ванная комната и туалет.

В остальных помещениях ее формируют только в качестве защиты от сырости и холодов на первых этажах и в подвальных помещениях.

Армирование

Слой стяжки усиливают посредством армирования только при выполнении стяжки на грунт. Из сваренной арматуры либо стальной сетки формируют сеть. В качестве альтернативы, в раствор цемента либо бетона добавляется фибриновая добавка, представляющая собой волокнистый материал из пластика либо металла.

При необходимости установки системы теплого пола либо распределения проводки данные процессы выполняют на настоящем этапе, учитывая все технологические особенности. Трубы водяного подогрева либо элементы нагревания электрического теплого пола прокладывают и закрепляют.

Расстановка маяков

Для получения ровной цементной или бетонной стяжки применяют систему маяков – специальные профили, распределяемые по полу. Для установки маячковой рейки применяется тот же раствор, которым в дальнейшем будут формировать саму стяжку. Сделав отступ от стены в 20 сантиметров, в пол параллельно стене вдоль прямой линии вкручивают шурупы так, чтобы их шляпки в результате находились на одном уровне. Проверяют это лазерным уровнем.

Высота расположения шляпок должна быть выше на 6-10 миллиметров от конченого слоя стяжки в соответствии с высотой реек. Между шурупами расстояние должно быть в рамках 60-80 сантиметров с учетом того, чтобы установленные на них маяки в дальнейшем не прогнулись.

Следующий ряд шурупов располагают через 100-150 сантиметров. Длина правила, которым разравнивается слой раствора цемента или бетона должна быть больше этого расстояния. Раствор накладывают на шурупы, устанавливая поверх него маячковую рейку. Установив все рейки на одной плоскости ждут, чтобы раствор схватился и полностью высох.

Маяки применяют всегда, даже в случае, если площадь помещения маленькая, тем не менее при выравнивании по уровню укрепляют по меньшей мере два маяка.

Виды стяжки

Стяжка – это заключительный этап выравнивания пола перед осуществлением финишной отделки покрытия пола. Технология выполнения и вид стяжки зависят от определенных требований к напольному покрытию (например, шумо- или гидроизоляция), а также от ее материала.

Выравнивающие слои классифицируют, учитывая их способность к сцеплению с напольным основанием, на котором выполняют стяжку, на связанную, защитную либо плавающую.

В зависимости от функциональных свойств разделяют выравнивающие, выравнивающе-звукоизоляционные, выравнивающе-теплоизоляционные, комбинированные или специальные слои.

В соответствии с типом материала бывают сухие, мокрые и полусухие стяжки.

Соответственно особенностям подготовки поверхности, типу поверхности и формированию завершающего слоя стяжки различают следующие виды мокрой стяжки:

- Вязаная, которая является самой распространенной для квартир, где стяжку выполняют на плитах перекрытия с применением гидроизоляции. Данный вид приемлем для кухни или ванной комнаты, где уровень влажности выше, а также возможно попадание большого количества воды на пол. В данном случае стяжку укладывают поверх гидроизоляционного материала. Слой теплоизоляции в обязательном порядке укладывают, когда стяжка формируется на грунте, или же в помещениях домов с целью ограждения от неотапливаемых помещений либо подвала.

- Стяжка с наливным финальным покрытием. Здесь выполнив основную стяжку, используют тонкий слой жидкого раствора, самостоятельно формирующий абсолютно ровную поверхность пола. Данное выравнивание выполняется под линолеум или ламинат, чувствительные к каким-либо неровностям. Также допускается формировка самовыравнивающихся полов самостоятельно с использование сравнительно более жидкого раствора, распределяющегося по всех поверхности под силой тяжести, но не рекомендуется использовать только наливной пол без базовой стяжки.

Желательно выполнять этап заливки пола в одном помещении одним заходом, учитывая свойство раствора цемента к схватыванию в течение 40-60 минут. После уже бывает невозможным сравнивать и тем более добавлять в раствор воду, а это существенным образом сказывается на конечном результате.

В первую очередь заполняют полосу вдоль маяков в дальней от двери стороне. Поверхность разравнивают правилом, упирая его края на маяки и проводя вдоль них небольшими подвижками из одной стороны в другую. Там, где это необходимо добавляют раствор. Затем заполняют остальные полосы между маяками. Выравнивая каждый участок, слой раствора протыкают проволокой, чтобы выпустить воздух, попадающий в него при распределении и выравнивании.

По истечении нескольких часов или дня (если используется цементно-песчаный раствор) разрешается вставать на поверхность выполненной стяжки. Чтобы сформировать опорный островок желательно применить лист гипсокартона либо ДСП. Маяки удаляют из слоя стяжки, а образовавшиеся пустоты заделывают раствором, разравнивая поверхность затиркой либо кельмой.

Действия при формировании наливного пола

Для получения абсолютно ровной поверхности для наливного пола формируют дополнительный слой раствора. При этом применяют специальные смеси либо готовят достаточно жидкий раствор песка и цемента в соотношении 2,5:1. Допускается добавление в цементно-песчаный раствор небольшого количества стартовой шпаклевки. Площадь пола предварительно грунтуют и увлажняют. Раствор сразу заливается по всей поверхности помещения и разравнивается при помощи швабры. Далее ждут полного высыхания пола.

Следует уделить особое внимание выравниванию раствора под стенами, так как в случае нестыковки с поверхностью стен, сформируется бугорок, который не выровняется и так высохнет. Такая технология выравнивания пола отлично подходит для ламината, линолеума, ковровой плитки и ковролина, которые всегда выделяют мельчайшие изъяны черновой стяжки.

Стяжка будет полностью пригодна для последующих работ через неделю после ее выполнения. Категорически запрещается искусственное ускорение процесса ее высыхания, так как для прочности цементного раствора и бетона необходим период сцепления. Таким образом, если спустя день стало видно, что раствор слишком высох, его увлажняют при помощи валика. Цементная или бетонная стяжка будет абсолютно готовой спустя месяц. В течение данного периода помещение уберегают от механических повреждений и сквозняков. Это обеспечит надежную стяжку на долгий срок для эксплуатации.

В случае, если нет возможности ждать долгов время, то рекомендуется использовать методы сухой или полусухой стяжки.

Данный метод обладает рядом преимуществ, к примеру, отсутствуют «мокрые» процессы при выполнении, а также у данного метода имеются высокие шумо- и теплоизоляционные свойства. Укладку сухой стяжки качественно выполняют с помощью листов ГВЛ, укладываемых на сыпучий материал, например, керамзит.

При формировании сухой стяжки требуются следующие материалы и инструменты:

- керамзит;

- линейка;

- листы ГВЛ;

- карандаш;

- рулетка;

- электролобзик;

- шуруповерт;

- полиэтиленовая влагоизоляционная пленка;

- саморезы под ГВЛ;

- кромочная лента.

Также при формировании сухой стяжки применяют стяжечные смеси. Технология выполнения сухой стяжки выполняется в следующей последовательности:

- Подготавливается поверхность, удаляя старое покрытие и заделав щели и зазоры, очищается пол.

- Укладывают паровлагоизоляционный слой (полиэтиленовая пленка, пергамин) на 6 сантиметров выше уровня планируемой стяжки с нахлестом в 15-25 сантиметров. При наличии деревянного пола специалистами рекомендуется использование пергамина, бумаги с битумной пропиткой либо специальных паровлагоизоляционных материалов.

- У стены оставляют зазор в 0,8-1 сантиметров, укладывая звукоизоляционную ленту вдоль кромки пола.

- Засыпают зернистый однородный состав: перлитовый песок, мелкозернистые шлаки, керамзитовые отходы и прочие неорганические сыпучие материалы.

- От основания зависит толщина засыпаемого слоя, то есть чем больше неровных элементов, тем толще засыпается слой. Оптимально слой ровняется 3-6 сантиметрам. Для выполнения стяжки в новостройке, где основание пола ровное засыпку допускается заменить укладкой пенополистирольных плит, которые нарезают на участки небольшого размера.

- Начиная от двери, укладывают листы материала на поверхность засыпанного слоя. В случае использования теплоизоляционных плит укладку рекомендуется начать от стены, противоположной двери. Листы крепятся с помощью клея и саморезов. Количество слоев может быть один или два.

Завершающими этапами являются шпаклевка поверхности, шлифовка швов и неровностей, нанесение битумной изоляции и отделка

Полусухая стяжка пола с добавлением фиброволокна

Полусухая стяжка – альтернатива мокрой или сухой стяжке в современном строительстве. Ее применение обусловлено необходимостью ускорения процесса формирования основания для пола при строительстве зданий. В большинстве случаев полусухую стяжку выполняют с применением дополнительного оборудования, но вполне возможно сформировать полусухую стяжку также своими руками.

Основные этапы выполнения полусухой стяжки

Устройство полусухой стяжки схоже со способом формирования мокрой. Ее выполняют следующим способом:

- Подготавливают поверхность.

- Укладывают слой гидроизоляции.

- Устанавливают маяки.

- Распределяют раствор для полусухой стяжки.

- Сравнивают поверхность.

- Затирают стяжку.

Гидроизоляцию используют, исходя из технологических особенностей полусухой стяжки, так как в итоге образуется слой, имеющий большую паропроницаемость в отличии от мокрой стяжки. Данный вид стяжки называют плавающим. Такое свойство можно посчитать недостатком полусухой стяжки наряду с тем, что покрытие из полусухой стяжки может выдержать сравнительно меньше нагрузки. Благодаря гидроизоляционному слою также предотвращается впитывание чрезмерного количества влаги в основу пола, а также такой слой позволяет раствору как следует закрепиться.

Главное отличие от метода мокрой стяжки выявляется при распределении раствора, выравнивании его и стягивании по поверхности пола. Полусухая стяжка выполняется, формируя слой раствора как минимум в 3 сантиметра и доходя до 8 сантиметров. Под стяжкой допускается расположение утеплителя или звукоизолирующего материала (например, пенополистирола либо экструдированного пенополистирола). В случае, когда необходимость в теплоизоляции незначительная, или формируемый слой стяжки слишком большой, используют насыпку керамзита.

Приготовление и распределение раствора по поверхности

Раствор готовят из песка и цемента в пропорции 3:1, добавляя в него фиброволокно, рассчитывая 500-600 грамм на 1 кубометр. Воду добавляют в таком количестве, чтобы раствор не был текучим, не прилипал к инструменту и образовывал гладкую поверхность без трещин и катышек.

Раствор распределяют по поверхности, начиная от периметра, и таким образом придавливают края слоя гидроизоляции в местах, где заходят на стену. Затем заполняют одну полосу между маяками. Желательно работать вдвоем, чтобы один из работников готовил порцию раствора, а другой в это время разравнивал предыдущую. Укладываемый раствор утрамбовывается. Вся поверхность заполняется одним разом только в том случае, когда имеется автоматическая система приготовления и подачи раствора.

Выравнивание и затирка поверхности

Раствор утрамбовывается и распределяется с помощью правила, упирая его краями в маяки. Правило постепенно перемещают из одной стороны в другую, продвигая его таким образом вперед. При нехватке раствора в каком-либо месте необходимо его дополнить и также утрамбовать, повторно пройдя по этому месту правилом.

Чтобы окончательно выровнять поверхность ее затирают специальной дисковой шлифовальной установкой, предназначенной для выравнивания полусухих стяжек. При формировании стяжку своими руками также можно использовать широкую затирку. Ею растирают поверхность, выполняя с усилием круговые движения.

Рекомендуется в первый день накрыть готовую поверхность пленкой, чтобы создались лучшие условия для схватывания раствора. Завершив работы, следует подождать, по меньшей мере, 12 часов для схватывания раствора, и только потом можно становится на поверхность. За этот период удаляют маяки и заполняют создавшиеся пустоты, используя сравнительно более жидкий раствор.

Спустя четыре дня можно осуществить монтаж дальнейшей финальной отделки поверхности пола.

Бетонная стяжка под затирку вертолетом обустраивается тогда, когда требуется получить идеальную ровность черновой основы (под пробковое покрытие, к примеру). Процедура устройства бетонного пола представлена несколькими этапами: армированием, заливкой бетонного пола, вибрированием, разравниванием правилом либо рейкой и заключительным этапом устраивания стяжки пола - затиркой верха бетона. Вертолет для бетона - затирочная машина , посредством которой осуществляется затирка на бетоне.

Затирка стяжки вертолетом необходима для выравнивания верхнего слоя залитой бетонной поверхности. Вертолет для бетона в такой ситуации устраняет следы, которые были оставлены правилом или виброрейкой при выравнивании, либо образовавшиеся мелкие поры (или раковины), либо вышедший на поверхность наполнитель (щебень).

Технология по созданию вновь бетонного пола

Главные моменты

— марочность бетона для стяжки пола должна составлять не менее М300;

— перепад толщи бетонной поверхности — не выше 3-5 см (иначе проводят выравнивание основы подбетонкой);

— рекомендованная толщина слоя бетона - 12 см по уплотненной подушке;

— применяемое для армирования средство - сетка дорожная, при воздействии высоких тяжестей на пол выполняют усиленное армирование посредством объемистого арматурного каркаса;

— для поверхностей, выдерживающих существенные нагрузки при эксплуатации рекомендовано привлекать упрочнители бетона (или топпинги), позволяющие повысить прочность верхнего слоя на сто процентов;

— в целях удаления пыли и упрочнения материала применяют полимерные пропиточные составы.

Комплекс мероприятий по устраиванию бетонного пола

Нивелирование основы

Проводится с применением оптическо-лазерных нивелиров. Цель процедуры - выявление рельефных особенностей основы, нулевого и полового уровня, рассчитывание разуклонки (в случае надобности).

Приготовление основы

Заливка пола производится и на грунтовую основу и на уже готовые бетонные основы. Полы допустимо заливать и на другие разновидности основ с предварительным выполнением необходимых расчетов (для контроля соответствия основы к требованиям для заливки).

Устраивая бетонный пол на грунтовую основу, первым делом тщательно утрамбовывают грунт в основании, дабы исключить в будущем растрескивания бетона в результате усадки основы.

По завершении трамбования на почву кладут подушку из песка. Ее слой варьируется в соответствии с особенностями грунта, отметкой промораживания, уровнем подъема вод в грунте и др. В среднем колебания величины толщин подушки из песка колеблются в районе полметра-метр. В обязательном порядке подушку уплотняют.

Укладывая пол на готовую бетонную основу производят тщательную ее подготовку. Трещины расширяют и наполняют рабочей смесью, представленной или полимером, или цементно-песчаным составом на напрягающем цементе. Не поддающие ремонту деформированные участки основы демонтируют и укладывают свежий бетон.

Обнаруженные на отдельных площадях основы разности высот нивелируют машиной-фрезером. Возникшую от этих действий пыль ликвидируют промышленным пылесосом. При превышении перепадов высоты 3-5 см на прежней бетонной основе нивелируют подбетонкой.

Обеспечение гидроизоляции

По завершении трамбовки песчаной подложки или отшлифовки и обеспыливания прежней бетонной основы, устраивают слой гидрозащиты. В большинстве ситуаций им выступает битумный материал в рулонах для гидрозащиты либо мембраны из полимеров.

При отсутствии воды в почве либо не критичности ее подсоса по отношению к конструкции достаточен слой подстилки в виде пленки из полиэтилена.

Убустраивание опалубки

Для помещений со значительными площадями принято выполнять бетонную стяжку посредством отдельных прямоугольных «карт». Величина «карты» зависит от площади пола, устроенного за смену (т. е. от производительности). По границе карты выстраивают опалубку. Опалубкой могут служить направляющие под рейки. Край опалубки по мере возможности делают совмещенным с линией деформационного шва. Поскольку здесь проходит область стыка уже затвердевшего и уложенного по новой раствора.

Укладывание арматуры

Для бетонных половых поверхностей в большинстве ситуаций применяется дорожная арматурная сетка (B-I кл., 5 мм - d арматурин, сто на сто, 150 на 150 - параметры ячеек). При подверженности пола чрезмерному влиянию тяжестей (погрузчики, грузовики многотонные, штабелёры и др.) вместо сетки либо вкупе с оной задействуют каркас арматуры.

Вязку каркаса арматуры выполняют на месте из арматурных стержней (d – 8-16 мм). При воздействии чрезмерных динамических нагрузок (падение тяжеловесных предметов и технологического оборудования) стремятся повысить вязкость на удар и устойчивость к растяжению на изгиб у бетона, для чего в роли арматуры задействуют фибру из стали.

Укладывание бетонного раствора

После монтажа опалубки и обвязки арматурой переходят к выполнению заливки. Подвозку бетонного раствора до объекта осуществляют посредством авто бетоносмесителей с близ расположенного завода по производству товарного бетона, изготавливающего бетонный состав необходимого качества. Чаще всего заливаемая в стяжку смесь бетона обладает подвижностью П2, что приравнивается к 6-10 см осадки конуса. Используют для заливки смеси и с другой подвижностью, которая определяется способом заливки и интенсивностью утрамбовки.

При способности авто бетоносмесителя вплотную подъехать на место работ разгрузку бетонного раствора осуществляют прямиком на приготовленную уже основу. Для случаев, когда работы ведутся на этажах выше первого либо нет возможности для авто бетоносмесителя подъехать на место работ, привлекают бетононасос.

Укладывание и разравнивание бетона возможно выполнить одним из 2-х способов: посредством виброрейки и направляющих, посредством правила по «маякам».

При укладывании и выравнивании бетонного раствора посредством виброрейки первым делом осуществляют монтаж направляющих для виброрейки по уровню нулевой отметки и основательно производят их выставление по горизонтали. При проведении работ внимательно следят за тем, чтобы направляющие оставались на своих местах без перекосов. После этого на направляющие монтируют виброрейку.

Бетонным раствором заполняют подготовленную основу и выравнивают с таким учетом, чтобы его верхний слой возвышался над уровнем виброрейки (что определяется степенью утрамбовываемости бетонного раствора виброрейкой). Затем по направляющим тянут виброрейку. Бетонный раствор оседает под воздействием вибрирования до требуемого уровня и выравнивается. При этом ведут контроль за постоянным скольжением виброрейки по поверхности. На тех участках, где раствор бетона оседает ниже отметки виброрейки, бетонный состав докладывают при помощи лопаты в нужном объеме.

Укладывание бетонного состава «по маякам» предполагает установку на основу нивелира и произвольный подбор требуемого уровня.

После чего к колонне с проставленным обозначением нулевого уровня половой поверхности прислоняют рейку таким способом, чтобы происходило совмещение ее нижней линии с данным обозначением. На рейке проставляют риску, совпадающую с произвольно выбранным посредством нивелира уровнем.

Основу заполняют бетонным раствором примерно до середины требуемого уровня, из которого выполняют маячки-холмики, с расстоянием между друг другом примерно в два метра. На каждый холм кладут рейку с риской, которую соединяют с имеющимся на нивелире уровнем. Затем верхушку холмика подгоняют по нижней части рейки. В результате этих действий получают выставленные по территории пола по «0-му» уровню маячки-направляющие с промежутком два метра. Промежутки промеж маяков заполняют смесью бетона. Последнюю уплотняют посредством глубинных вибраторов и правилом производят разравнивание вровень с вершинами «маячков».

Наложение топпинга и выполнение затирки бетона дисково-лопастными механизмами за 1 раз

После завершения процедур заливания бетона, утрамбовки и подравнивания бетонного материала осуществляют финишную обработку бетонных поверхностей. Потолок времени сушки которых составляет семь часов, но период для высыхания при этом не должен составлять менее трех часов. Затирку производят затирочными машинами , как уже было отмечено выше, их именуют «вертолеты». Перед затиркой бетонному основанию дают схватиться до такой степени, чтобы при наступании на него взрослым человеком оставался след от подошвы в глубину на 3-4 мм. В это время и приступают к грубой затирке бетонного верха.

Если выполняется заливка пола своими руками в помещении, где большая нагрузка на пол, то необходимо армировать его поверхность при помощи арматурной сетки. Лучше всего заказывать уже готовый бетон, но перед этим надо определиться с его маркой и количеством. Для определения необходимого объема бетона надо измерить длину и ширину поверхности, которая будет заливаться, и умножить на толщину бетонного слоя. Если предстоит заливка пола на небольшой площади, то можно сделать бетон самостоятельно.

Бетонный пол это всегда удобно и долговечно.

Подготовка поверхности и заливка бетона

Перед тем как приступить к заливке полов, необходимо подготовить место. Если это заливка пола в подвале или гараже и есть возможность подъезда автомобиля, то заливать можно по желобу. Если же такой возможности нет, то придется выливать бетон в приготовленную емкость и подносить его вручную. Для этого вам потребуется несколько помощников, так как эта работа трудоемкая и тяжелая. Работать надо быстро, так как бетон не любит ждать и привезенный объем необходимо обязательно уложить. Это надо учитывать при планировании работы.

Для того чтобы отбить разметку пола на фундаменте, используют специальный шнур. Если есть необходимость, то сначала укладывают гидроизоляцию, а затем арматурную сетку. При в подвале или комнате достаточно сделать подушку из щебня. В гараже на пол создается большая нагрузка, поэтому необходимо устанавливать арматурную сетку. Она укладывается в толщу бетона и крепится на определенной высоте при помощи фиксаторов.

Если бетон для заливки очень густой, его можно разбавить водой, но делать это надо осторожно, так как при большом количестве воды сделать смесь более жесткой вам уже не удастся.

Набор необходимых инструментов и материалов для заливки пола.

Для выполнения работы вам понадобится:

- бетон;

- щебень;

- арматура;

- правило;

- гладилка;

- затирка;

- доски-подколенники.

Вернуться к оглавлению

Заливка пола своими руками по маякам: последовательность выполнения работ

Какой бы способ бетонирования вы ни выбрали, никогда не загоняйте себя в угол. Все работы необходимо начинать с дальнего угла и постепенно продвигаться к выходу.

Можно сделать маяки из бетонной смеси.

Рассмотрим, как сделать маяки из бетонной смеси. Сначала делают влажные бетонные полосы, их высота соответствует высоте чистового пола. Данные полосы будут служить направляющими для правила. Расстояние между маяками будет зависеть от размера правила. Обычно устанавливают маяк по периметру комнаты и по центру вдоль его длины. После того как вы сделаете маяк возле стены, его необходимо выровнять при помощи гладилки точно по отбитому уровню.

Для формирования центрального маяка по всей длине через 25 см вбивают металлические колышки, затем их выравнивают по высоте чистового пола и вокруг каждого делают бетонную подушку. Колышки утапливают в бетон, а образовавшиеся впадины заполняют бетоном. Теперь осталось соединить их в одну линию – и центральный маяк готов.

Вернуться к оглавлению

Проводим выравнивание бетона

В процессе бетонирования необходимо стараться распределить всю массу как можно равномернее. Чем качественнее вы это сделаете, тем проще будет работать правилом.

После заливки, бетонный пол выравнивается гладилкой с длинной ручкой.

Правило – деревянная или алюминиевая рейка, достаточно ее сечения 5х10 см. Для проведения выравнивания бетона надо вести правило вибрирующими движениями по маякам и постепенно выравнивать поверхность. Делать это лучше всего вдвоем. Не забудьте надеть резиновую обувь, так как вам придется перемещаться по бетону. После окончания указанного этапа работ необходимо брать в руки гладилку. Для комнаты длиной до 4 м будет достаточно инструмента с длиной ручки в 50 см.

После работы правилом остаются гребни, которые убираются при помощи гладилки. Работать гладилкой с длинной ручкой надо так же, как и ручной теркой. При работе с гладилкой ее располагают под углом, чтобы она не погружалась в бетон, а скользила по его поверхности. Работу надо проводить качественно, так как от этого будетзависеть конечный результат.

Необходимо подождать, чтобы бетон начал затвердевать. В зависимости от его консистенции и погодных условий это может занять от 1 до 10 часов. Помните, что для проведения окончательной отделки у вас немного времени, поэтому далеко не отлучайтесь.

Вернуться к оглавлению

Проведение затирки стяжки

Для того чтобы провести дополнительную обработку стяжки, после испарения влаги можно переходить к ручной затирке и шлифовке пола. Если этого не сделать, то при подметании или механических воздействиях с поверхности постоянно будут откалываться частички бетона и ее состояние будет ухудшаться.

После частичного высыхания бетонного пола необходимо выполнить его затирку.

Для ручной затирки используют доски-подколенники. Их делают из фанеры размером 60х60 см, к которой прикреплен деревянный брусок. Когда приступать к выполнению указанного процесса, в каждом случае определяется отдельно. Если, ступая на доску, вы проваливаетесь в бетон более чем на 2 см, то начинать работу рано. Если же след не остается, то вы уже опоздали. Когда вы можете загладить свой след, наступает оптимальное время для выполнения этой работы.

Сначала используется алюминиевая терка, которая выносит мелкую фракцию наполнителя на поверхность, а затем применяют стальную терку. Работу надо начинать с места, где начиналась закладка, а также с тех мест, на которые попадают лучи солнца (там бетон быстрее твердеет).